Extrusieproces

Injextru Plastics heeft een uitgebreid machinepark met een 40-tal extrusielijnen voor kunststof extrusie. In ons extrusieproces kunnen we de meest uiteenlopende technische kunststofprofielen extruderen: van kleine (enkele mm) en lichte (enkele gr) tot grote (550 mm) en zware (5,5 kg) profielen.

We zijn gespecialiseerd in kunststofprofielen op maat. De grote verscheidenheid aan extrusielijnen is dus een must om aan elke eis te kunnen voldoen. Ons extrusieproces en machinepark is dan ook uitgerust om de meeste thermoplastische grondstoffen te extruderen.

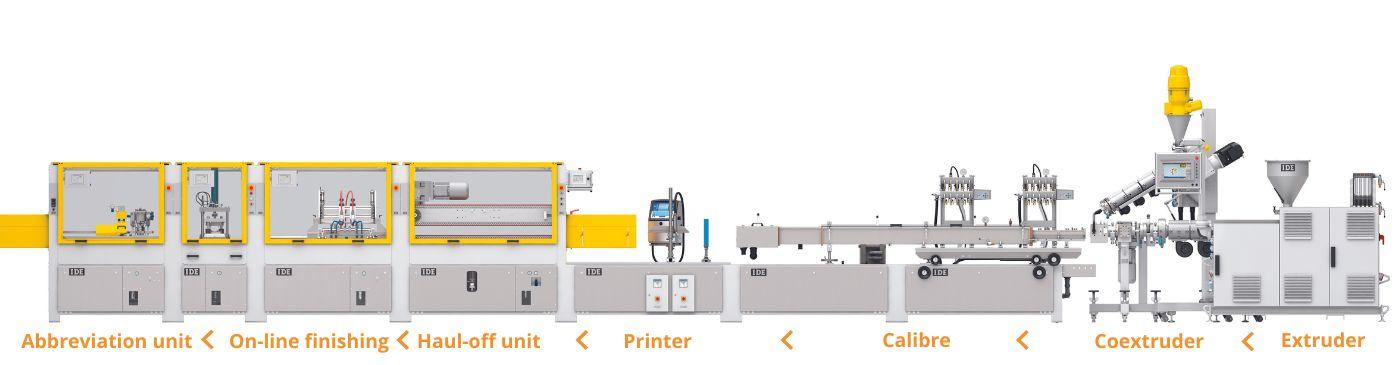

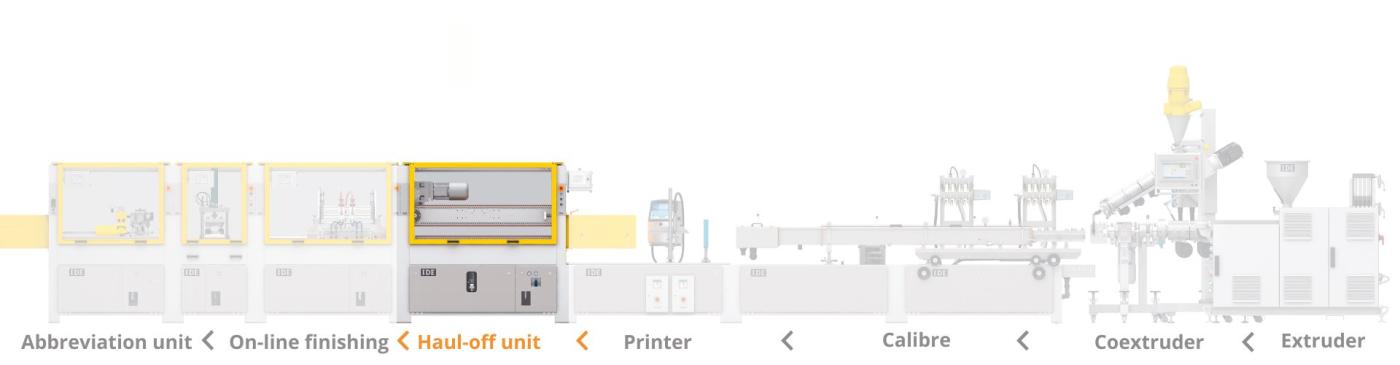

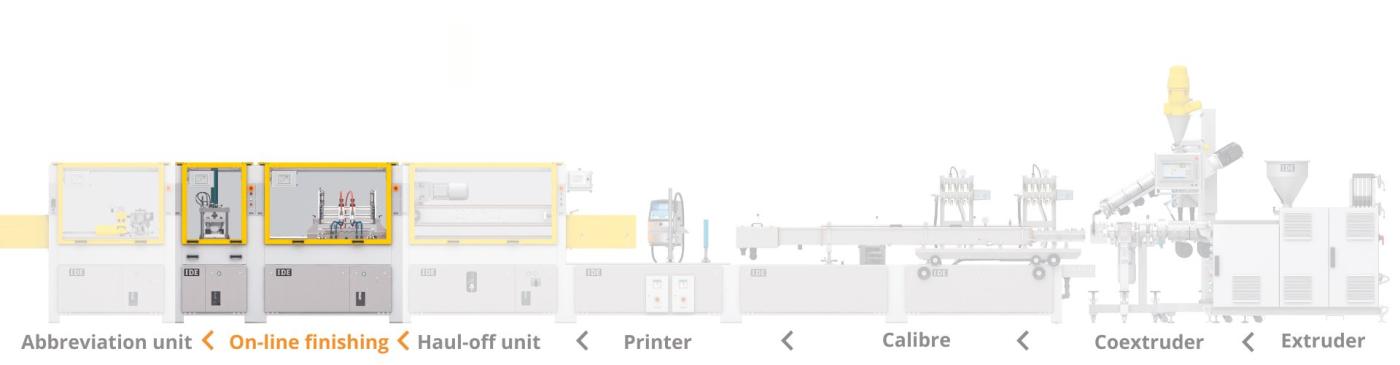

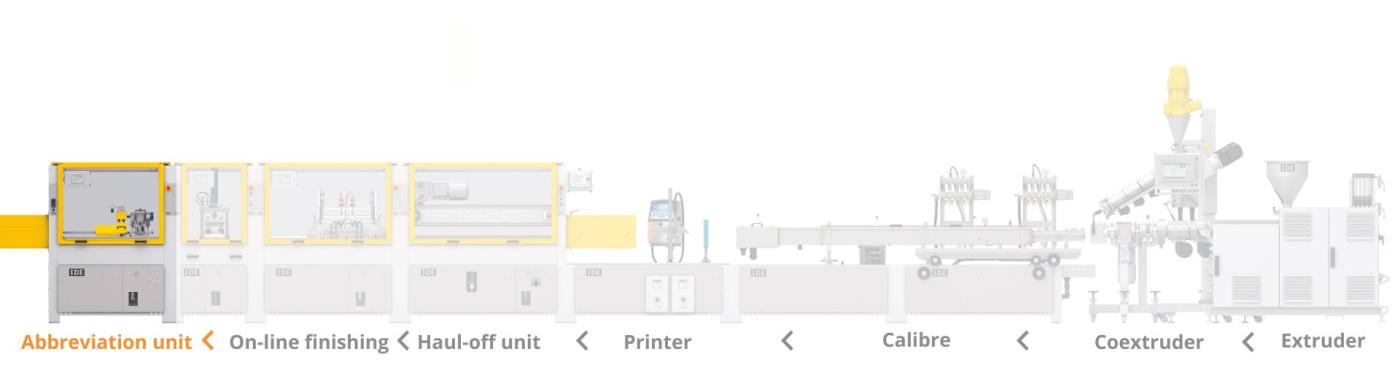

Wat is extrusie - standaard extrusielijn

Wat is extrusie? Bij Injextru is extrusie het productieproces waarbij kunststof in een extrusielijn onder druk door een matrijs wordt geperst om een kunststof profiel te creëren. Hoe werkt zo'n extrusiemachine? De onderstaande illustratie geeft alvast een goed idee van hoe een standaard extrusielijn is samengesteld en geeft de verschillende stappen weer die worden doorlopen bij het extruderen van een plastic profiel.

Hoe werkt een extrusiemachine?

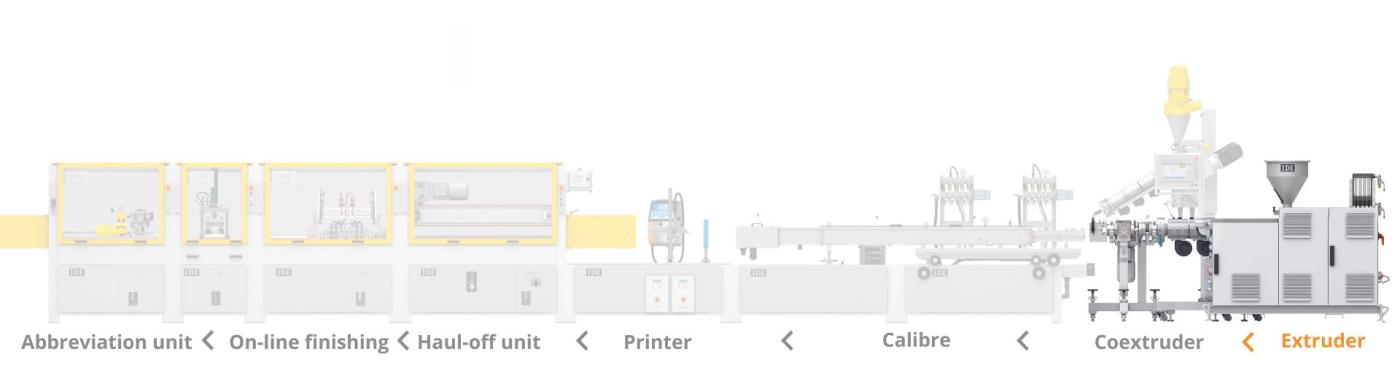

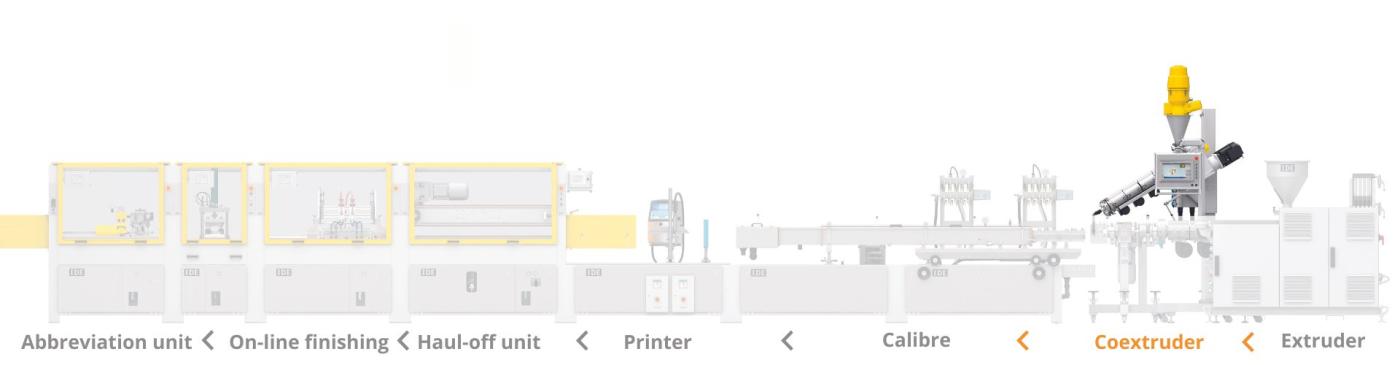

In het extrusieproces is de functie van de extruder het opsmelten van kunststof. We maken in onze extrusielijn het onderscheid tussen een hoofdextruder en een co-extruder. Ontdek hier de volgende stappen van het extrusieproces.

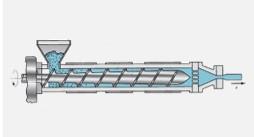

De functie van de schroef

Bij de extrusie van kunststof in de extrusielijn wordt vorm gegeven aan een verhit materiaal (kunststofgranulaat) door dat materiaal door een vorm te drukken of te drijven. De kunststof wordt tijdens het extrusieproces naar voor getransporteerd door middel van een schroef. Tijdens dit extrusieproces smelt het granulaat. Een standaardschroef is als volgt opgebouwd:

- Voedingszone: het transporteren en toevoegen van externe warmte.

- Compressiezone: het materiaal smelt en neemt in volume af. Dit compenseren we door de schroefdiepte te verkleinen. Zo wordt de smelt samengedrukt, verdicht en getransporteerd.

- Doseringszone: hier is het materiaal al gesmolten, maar nog geen homogene massa. In de doseringszone van de extrusielijn wordt het materiaal getransporteerd, gemengd en gedoseerd.

De matrijs van de extrusiemachine

In de volgende stap van het extrusieproces wordt de smelt doorheen een matrijs geduwd. De functie van de matrijs tijdens de kunststof extrusie is de smelt vorm te geven en ervoor te zorgen dat deze met een gelijke snelheid en correcte wanddikte de vorm verlaat. De matrijs van de extrusielijn is opgebouwd uit verschillende stukken:

- Koppelstuk: maakt de verbinding tussen de machine en matrijs.

- Achterstuk: is het verlengde van het koppelstuk.

- Voorplatenpakket: afhankelijk van het profieltype wordt de vorm uit meerdere vormplaten opgebouwd.

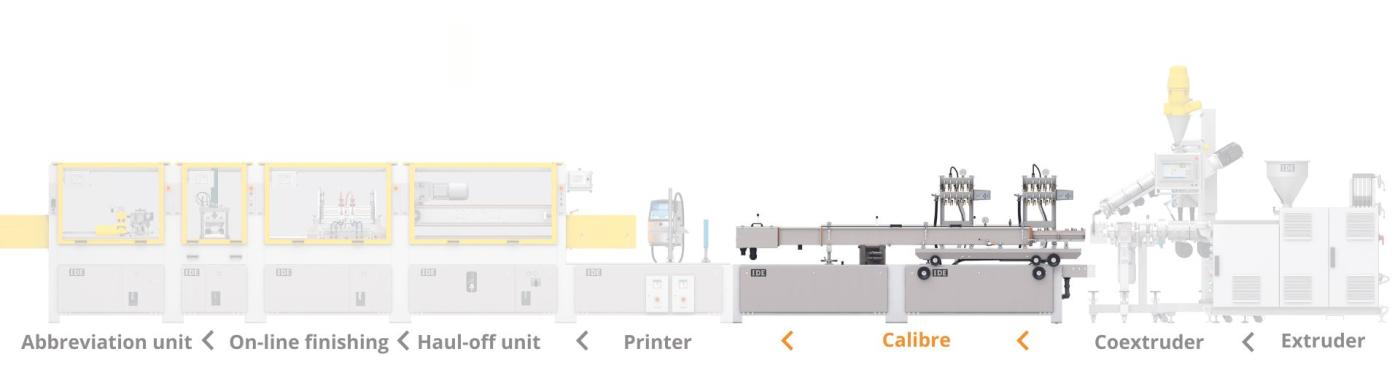

Het kaliber van de extrusielijn

Het kaliber (calibre) moet het kunststofprofiel tijdens het extrusieproces zo snel mogelijk afkoelen en zijn definitieve vorm geven. Het grove koelwerk gebeurt door de kaliberdelen in dit deel van de extrusielijn te koelen met water. Het fijne koelwerk gebeurt door middel van het vacuüm.

De haul-off unit

Na het kaliber is de trekkereenheid (haul-off unit) de volgende in de extrusielijn. Bij kunststofextrusie wordt het profiel uit de vorm doorheen het kaliber getrokken. Afhankelijk van het profiel nemen de trekbanden verschillende afmetingen en of vormen aan.

Kunststof extrusie: de nabewerking

In onze extrusielijnen zijn tal van online nabewerkingen mogelijk. Denk maar aan bedrukken, inrollen, ponsen, boren, frezen, filament invoeren, folie of tape aanbrengen. Lees meer over de speciale bewerkingen.

Het einde van de extrusielijn: inkorten van profielen

Tot slot worden in de abbreviation unit van de extrusielijn de kuntstof profielen op de lengte afgekort. Voor het inkorten bieden we in ons extrusieproces verschillende mogelijkheden:

- Zagen: kan altijd toegepast worden.

- Snijden: met guillotine of cutter.