Extrusionsprozess

Injextru Plastics verfügt über einen umfangreichen Maschinenpark mit etwa 40 Extrusionslinien. Damit können wir die unterschiedlichsten technischen Kunststoffprofile extrudieren: von kleinen (wenige Millimeter) und leichten (wenige Gramm) bis zu großen (550 mm) und schweren (5,5 kg) Profilen.

Wir haben uns auf Kunststoffprofile nach Maß spezialisiert. Eine Vielfalt an Maschinen ist also unverzichtbar, um allen Anforderungen gerecht zu werden. Daher ist unser Maschinenpark für die Extrusion der meisten thermoplastischen Rohstoffe ausgerüstet.

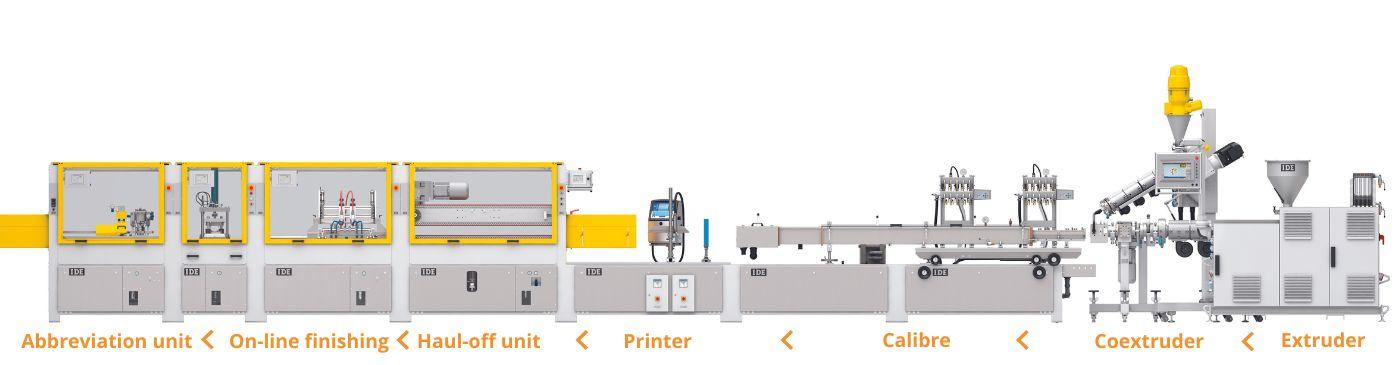

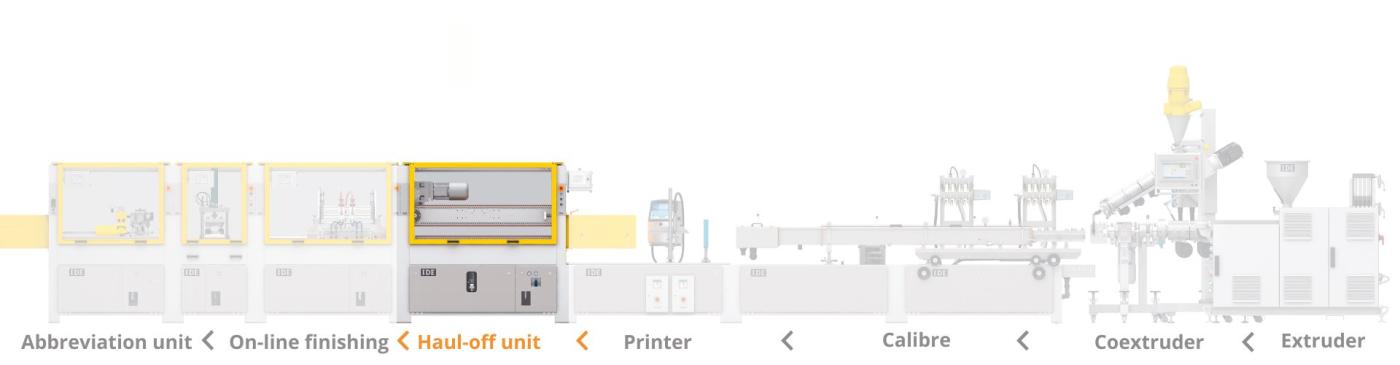

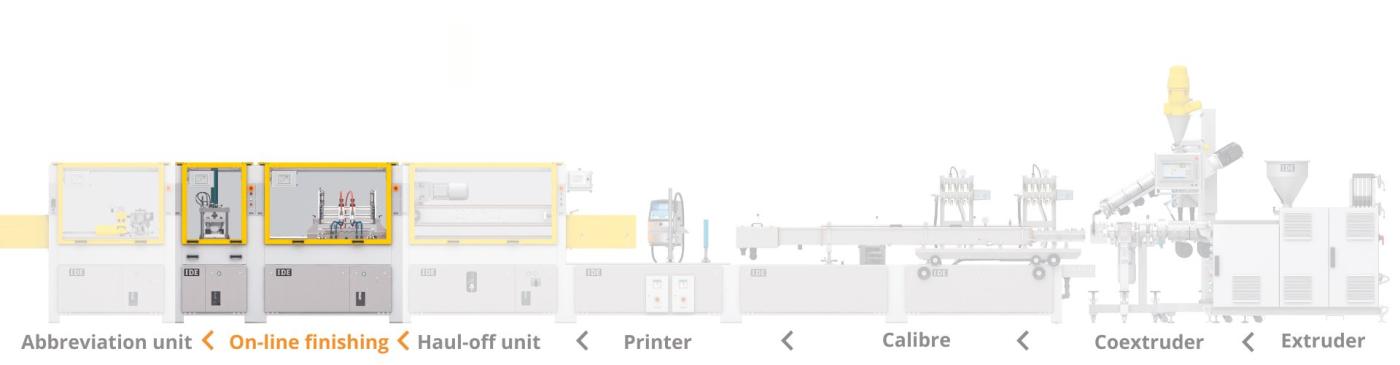

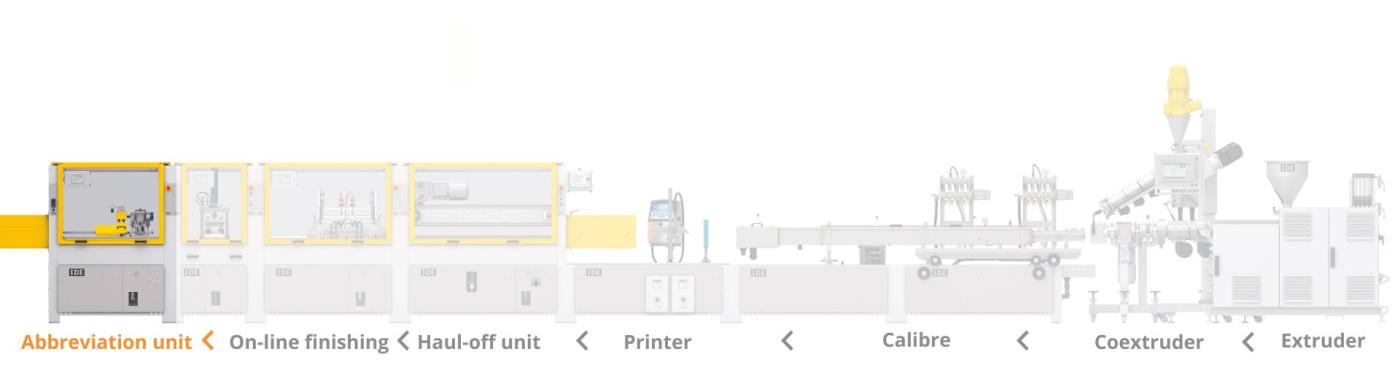

Standard-Extrusionsanlage

Hier sehen Sie eine Standard-Extrusionsanlage. Bei der Extrusion eines Profils werden die folgenden Schritte befolgt.

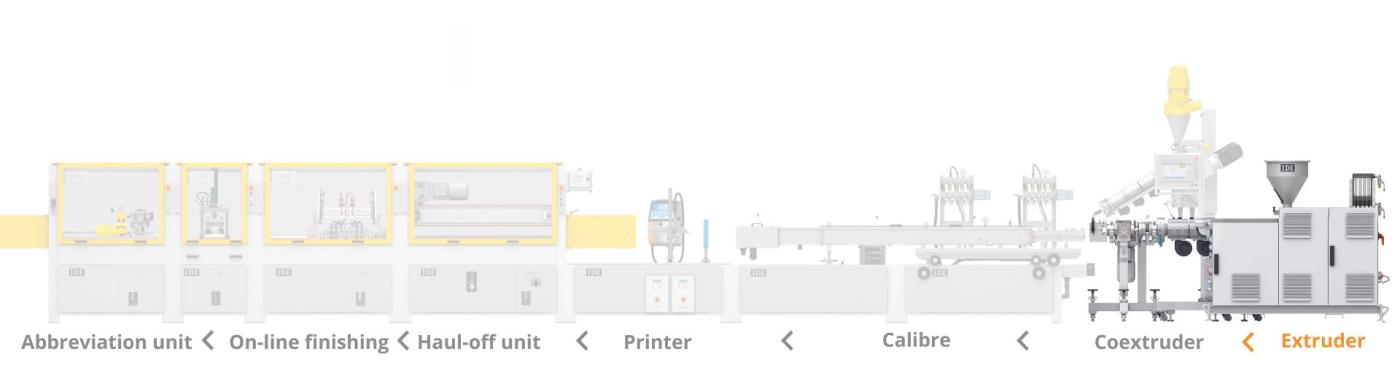

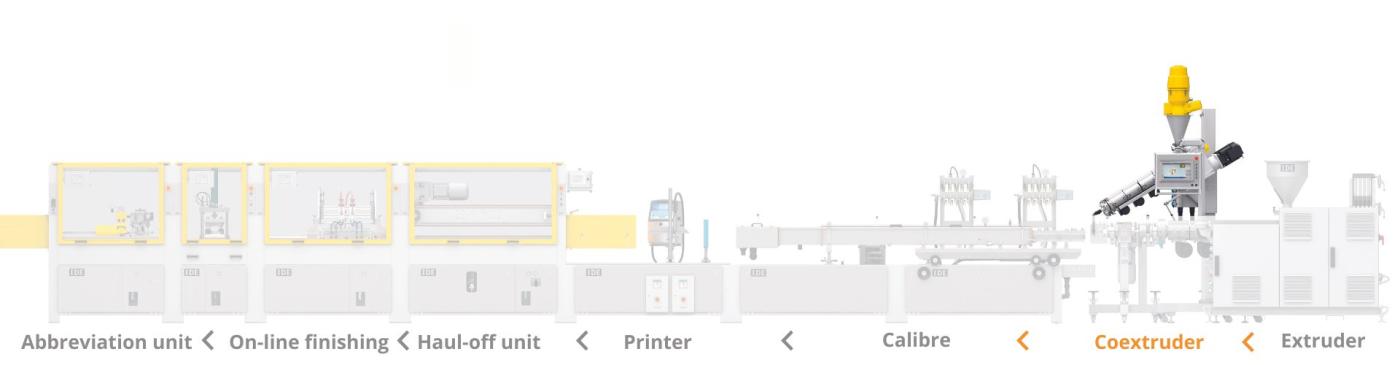

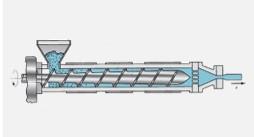

Der Extruder hat die Aufgabe, den Kunststoff zu schmelzen. Wir unterscheiden hier zwischen einem Hauptextruder und einem Coextruder.

Was bedeutet Extrusion?

Bei der Extrusion (oder auch Strangpressen) wird ein erhitzter Kunststoff durch Pressen oder Fließen durch eine Form geformt. Der Kunststoff wird mit Hilfe einer Schnecke vorwärts transportiert. Während dieses Vorgangs schmilzt das Granulat. Eine gewöhnliche Schnecke ist wie folgt aufgebaut:

- Einzugszone: Transport und Zufuhr externer Wärme.

- Verdichtungszone: Das Material schmilzt und nimmt an Volumen ab. Dies gleichen wir durch eine Verringerung der Schneckentiefe aus. So wird die Schmelze gepresst, verdichtet und transportiert.

- Dosierzone: Hier ist das Material bereits aufgeschmolzen, aber noch nicht zu einer homogenen Masse geworden. In der Dosierzone wird das Material transportiert, gemischt und dosiert.

Anschließend wird die Schmelze durch eine Düse gepresst. Die Aufgabe der Düse ist es, die Schmelze zu formen und dafür zu sorgen, dass sie die Düse mit gleichmäßiger Geschwindigkeit und korrekter Wanddicke verlässt. Die Düse besteht aus mehreren Teilen:

- Kopplung: die Verbindung zwischen Maschine und Düse

- Rücken: die Verlängerung der Kopplung

- Vordere Platten: Je nach Profiltyp wird die Form aus mehreren Formplatten zusammengesetzt.

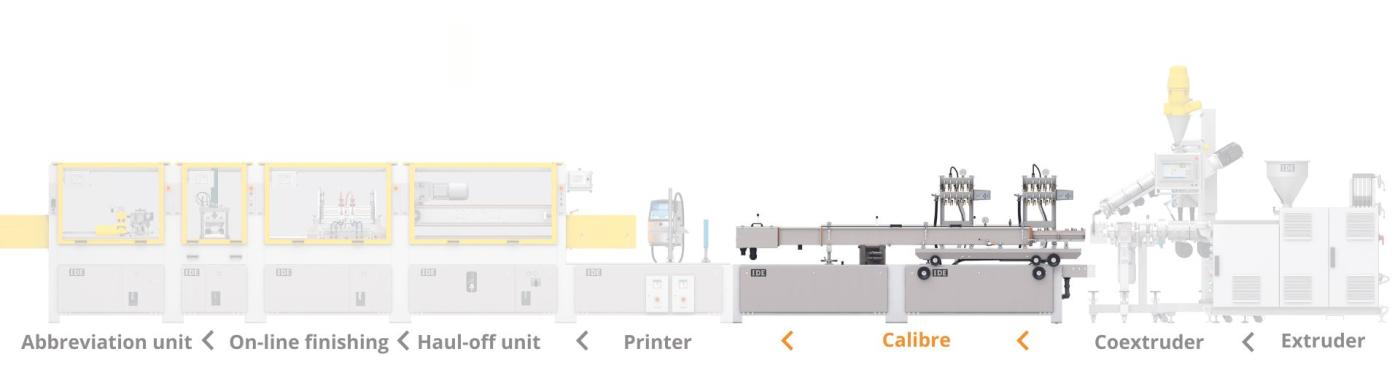

Das Kaliber muss das Profil so schnell wie möglich abkühlen und ihm seine endgültige Form geben. Die grobe Abkühlung erfolgt durch die Abkühlung der Kaliberbauteile mit Wasser. Die Feinkühlung erfolgt durch Vakuum.

Nach dem Kaliber ist die Zugvorrichtung an der Reihe. Bei der Kunststoffstrangpressen wird das Profil durch das Kaliber aus der Form gezogen. Je nach Profil nehmen die Zugbänder unterschiedliche Größen und/oder Formen an.

In unseren Anlagen sind zahlreiche Online-Nachbearbeitungen möglich. Denken Sie nur an Bedrucken, Einwalzen, Stanzen, Bohren, Fräsen, Einlegen von Filamenten, Anbringen von Folien oder Bändern. Lesen Sie mehr über die Sonderanfertigungen.

Schließlich werden die Profile auf Länge geschnitten; wir bieten verschiedene Optionen für den Zuschnitt:

- Sägen: immer anwendbar

- Schneiden: mit Guillotine oder Cutter